Stabilere Legierungen aus dem 3D-Drucker

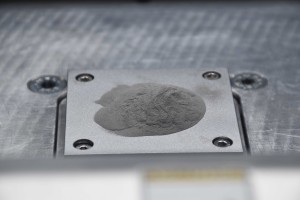

„Diese Methode eröffnet einen Weg, um jede Metalllegierung in jeder Geometrie mit 3D-Druckern zu verarbeiten“, sagt Hunter Martin von der University of California in Santa Barbara. Gemeinsam mit seinen Kollegen wählte er ein feines Pulver aus Aluminium mit Zusätzen aus Zink, Magnesium, Kupfer und weiteren Metallen. Zu diesem Ausgangsstoff für eine industriell wichtige Aluminium-Legierung fügten sie kleine Nanopartikel, bestehend aus einer Zirkonium-Wasserstoff-Verbindung zu. In einem 3D-Drucker schmolz ein Laser dieses Pulvergemisch Punkt für Punkt, Schicht für Schicht auf. Nach kurzer Abkühlung entstand ein metallisches Werkstück, das eine vergleichsweise hohe Festigkeit zeigte wie in konventionellen Prozessen gegossene Metallteile.

Der Grund für die hohe Festigkeit lag im gleichmäßigen Aufbau der kristallinen Schichten der Aluminium-Legierung. Verantwortlich dafür waren die im Pulver homogen verteilten Nanopartikel, die als Kristallisationskeime wirkten und so ein rissfreies Aushärten ermöglichten. Zum Vergleich fertigten die Forscher mit der gleichen Methode ein Werkstück aus dem gleichen Metallpulver ohne Zusatz der Zirkonium-Nanoteilchen. Dieses Bauteil härtete jedoch ungleichmäßig aus, zeigte einzelne Risse und eine deutlich geringere Stabilität.

Der Schlüssel zu diesem Erfolg lag wesentlich in der Wahl geeigneter Nanopartikel als Zusatz. Über eine eigens entwickelte Software analysierten Martin und Kollegen mehr als 4.500 verschiedene Pulvermischungen und Nanopartikel-Zusätze. In diese Auswertung beachteten die Forscher wichtige kristallographische Parameter wie Materialdichte, Aufbau und Form der je nach Material zu erwartenden Kristalle. Für das genutzte Metallpulver ermittelte das Programm die Zirkonium-Nanopartikel als idealen Zusatz. Doch nach dem gleichen Prinzip ließen sich prinzipiell für jede Legierung geeignete Nanopartikel finden, um daraus stabile Bauteile in einem 3D-Drucker fertigen zu können.

Diese Methode hat ein großes Potenzial für den Einsatz von 3D-Druckern von metallischen Bauteilen und eröffnet ein neues Feld der Metallurgie. Diese schnell, günstig und in beliebiger Form gefertigten Teile könnten für viele Produkte vom Auto über Flugzeuge bis zu Werkzeugmaschinen genutzt werden. „Wenn sich Zusätze für weitere Legierungen finden lassen, könnte in Zukunft jedes Metall mit 3D-Druckern verarbeitet werden“, schreibt Iain Todd von der University of Sheffield in einem begleitenden Kommentar.

Was Sie schon immer über Mikroben wissen wollten

Was Sie schon immer über Mikroben wissen wollten Energiewende: Schluss mit Schwarz-Weiß-Strategien

Energiewende: Schluss mit Schwarz-Weiß-Strategien Nicole Bender und Lotte Habermann-Horstmeier: Evolution und Gesundheit

Nicole Bender und Lotte Habermann-Horstmeier: Evolution und Gesundheit