Flexible 3D-Strukturen auf Knopfdruck

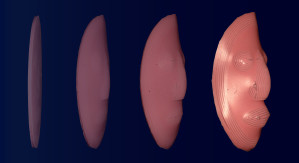

„Bisher sind solche Verformungen auf einfaches Ausdehnen, Biegen oder Verdrehen beschränkt“, sagt Emmanuel Siéfert von der Université Pierre et Marie Curie in Paris. Gemeinsam mit seinen Kollegen machte der Forscher nun komplexere, dreidimensionale Strukturen möglich. Dazu fertigten sie mit einem 3D-Drucker flache Kunststoffstücke aus einem Silikongummi. Bei diesem Prozess integrierten sie mehrfach gewundene Schleifen aus hohlen Mikrokanälen in das Material. Wurde diese Hohlräume danach mit Luft aufgeblasen, wölbte sich das zuvor flache Kunststoffstück zu dreidimensionalen Objekten ähnlich einem Kelch, einem Sattel oder einem Zylinder.

Die Form im aufgeblasenen Zustand hing dabei vom Verlauf der Mikrokanäle ab. Mit einem Computerprogramm konnten Siéfert und Kollegen exakt planen, welche Kanalverteilung zu welcher dreidimensionalen Struktur führte. Diese Formveränderung funktionierte aber nicht nur über das Aufpumpen mit Luft, sondern auch durch das Absaugen. Dabei schrumpften die Mikrokanäle in sich zusammen, um den flexiblen Kunststoff wiederum zu einer gewünschten Struktur zu verformen. Dieser Prozess ließ sich mühelos bis zu zehnmal pro Sekunde durchführen.

Mit diesem Verfahren halten die Forscher eine Vielzahl von verschiedenen Strukturen, die sich beim Aufblasen aus einer flachen Kunststofffläche bilden, für möglich. Auch asymmetrische Formen und ineinander verdrehte Strukturen konnten sie in ersten Versuchen realisieren. So bildete sich aus einer Variante sogar die Struktur eines einfachen Gesichts ähnlich einer Maske heraus. Mit mehreren aufblasbaren Mikrokanälen wollen die Forscher die Strukturvielfalt in Zukunft noch weiter erhöhen. Anwendungen dieser reversibel, pneumatisch steuerbaren Kunststoffe sehen Siéfert und seine Kollegen etwa für verformbare Implantate in der Medizintechnik und für die weitere Entwicklung des „soft robotics“ – vielseitiger Roboter aus weichen Kunststoffen.

Was Sie schon immer über Mikroben wissen wollten

Was Sie schon immer über Mikroben wissen wollten Energiewende: Schluss mit Schwarz-Weiß-Strategien

Energiewende: Schluss mit Schwarz-Weiß-Strategien Nicole Bender und Lotte Habermann-Horstmeier: Evolution und Gesundheit

Nicole Bender und Lotte Habermann-Horstmeier: Evolution und Gesundheit